МеталлПромСервис

Технология конверсии углей низких марок в синтетические моторные топливные фракции.

Сегодня угольная промышленность работает в условиях постоянного ужесточения требований к качеству угля. В то же время издержки и капиталовложения в его добычу растут. Выход из сложившейся ситуации - в развитии технологий глубокой переработки.

Инновационный подход проекта заключается в решении задач, связанных с переработкой углей в товарную продукцию высокого качества – синтетическую нефть и продукты ее переработки путем использования технологии синтеза Фишера-Тропша (ФТ-синтез).

Одним из преимуществ данной технологии является то, что в процесс переработки могут вовлекаться угли низких марок – мало востребованные на энергетическом рынке.

При этом спектр выпускаемой продукции аналогичен тому, что производится из ископаемой нефти. А энергетические продукты переработки приобретают новые качественные показатели обеспечивающие снижение удельных транспортных затрат при реализации готовой продукции, высокий уровень рыночного спроса, а также возможность быстрого реагирования на конъюнктуру рынка к тому или иному виду товарной продукции – продукты синтеза нефти.

При получении синтетического жидкого топлива (СЖТ) на основе ФТ-синтеза разнообразные соединения углерода (природный газ, бурый уголь, тяжелые фракции нефти, отходы деревообработки и прочие органические виды сырья) подвергают переделу в синтез-газ (смесь СО и Н2), затем посредством реакции синтеза в присутствии катализатора его конвертируют в синтетическую «сырую нефть» - синтнефть.

Синтнефть - это смесь углеводородов, которая при последующей переработке разделяется на различные виды практически экологически чистого топлива, свободного от примесей соединений серы и азота.

Технология ФТ-синтеза

Технология основана на реакции восстановительной олигомеризации монооксида углерода. Типы продуктов реакции зависят от температуры самой реакции.

Существуют три основных типа конверсионных реакторов:

реактор с неподвижным слоем типа Arge, где используются трубки с наполненным катализатором;

суспензионно-пузырьковый реактор, где используются катализаторы, находящиеся в восковой матрице;

реактор на жидкой основе, где газ продувается через подвижную основу твердых частиц катализаторов.

На сегодня в мире известен целый ряд компаний, занимающихся с разным успехом и различными технологическими подходами, переделом углей в синтез-газ с дальнейшей конверсией в СЖТ: Shell; Sasol; Exxon Mobil; Syntroleum; Rentech; British Petroleum & Davy Process Technology; Statoil; Conoco; JOGMEC и др.

Основные качественные показатели технологии

К основным преимуществам производства СЖТ на основе технологии синтеза методом Фишера-Тропша в отличие от традиционного процесса можно отнести следующее:

сравнительно низкая себестоимость производимого топлива –12,0 -18,0 руб/л, тепловая энергия – 200÷250 руб/гкал;

рынок потенциального сырья значительно превосходит по объемам традиционные источники углеводородов;

низкий уровень антропогенного воздействия на окружающую среду;

стоимость основного производственного оборудования значительно дешевле, чем стоимость традиционного способа производства углеводородов, особенно если учитывать факт добычи сырой нефти;

возможна вторичная переработка отходов от основного процесса – угледобычи и углеобогащения;

дополнительно можно обеспечить производство тепловой и электрической энергии;

возможно производство прочих целевых продуктов синтеза нефти.

К недостаткам технологии следует отнести:

первая стадия – получение синтез-газа, требует значительных затрат энергии, это связано, в основном, с подготовкой топливной смеси (измельчение, кавитация и пр). Однако существуют различные технологические способы для снижения энергетических затрат первого этапа;

вторая стадия – конверсия синтез-газа в СЖТ сопровождается большим выделением энергии. Этот недостаток можно устранить посредством мероприятий целевой утилизации выделяемого тепла.

Основные физико-химические процессы технологии

Суть процесса заключается в термодинамической деструкции углеводородного сырья – высокоскоростной газификации в среде газифицирующего агента и температуре 960÷11000С. Для этого предварительно уголь подвергают измельчению до необходимого уровня дисперсности, смешению с водой для получения ВУС (водо-угольная суспензия) и дополнительной механохимической активации при кавитационной обработке для получения ВУТ (водо-угольное топливо). Далее ВУТ направляется в мульти трубчатый реактор газификации адиабатного исполнения, аллотермического типа.

В процессе нагрева углеродное сырье взаимодействует с перегретым водяным паром по реакции Белла-Будуара и разлагается на угарный газ (СО) и водород (Н2). Главное преимущество этого способа в том, что при этом получается практически незабалластированная смесь СО и Н2.

Очищенный от посторонних примесей газ, в основном сернистых соединений, направляется в реактор синтеза, где в присутствии диспергированного катализатора в среде высокотемпературного теплоносителя синтезируется СХН2Х – бензин, дизельное топливо, мазут, пропан и другие продукты синтеза нефти.

Товарные продукты конденсируются в охладителях, не прореагировавший газ направляется на выработку дополнительных энергетических ресурсов (электрическая и тепловая энергия).

Так, из 1 тонны угля выход СЖТ может составить 300÷400 кг и, в основном, определяется качественными показателями сырья.

В качестве катализаторов синтеза могут использоваться кобальт и железо. Оптимальная температура синтеза для кобальтовых катализаторов составляет 170÷270°С (низкотемпературный ФТ-синтез), для железистых – 250÷325°С (высокотемпературный ФТ-синтез).

Особенностью синтеза Фишера-Тропша является резкое изменение селективности под воздействием температуры, повышение которой может спровоцировать саморазогрев катализатора и полную потерю им способности производить жидкие и густые углеводородные продукты. Поэтому отвод тепла – важная задача при реализации этого процесса.

Установка УП-24М

Базовые характеристики установки:

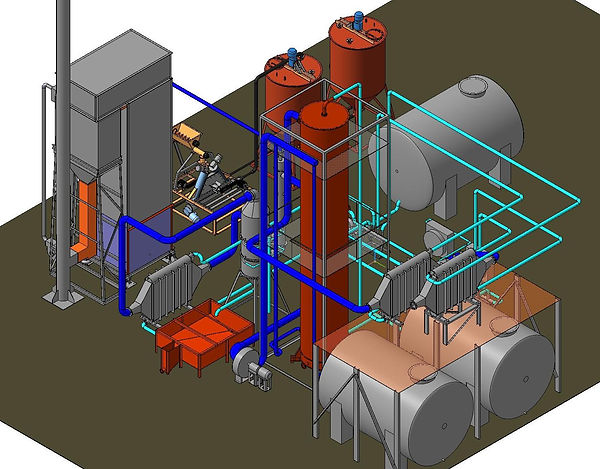

Трехмерная модель установки УП-24М

Фото опытно-промышленной установки УП-24

Общий вид

Оборудование на внешней площадке

Операторская

Легкая бензиновая фракция

Не прореагировший синтез-газ